УДК 622.86+622.4 Скопинцева Ольга Васильевна д.т.н., доц. кафедры «Аэрология и охрана труда»

реклама

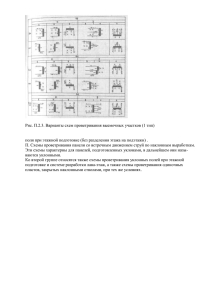

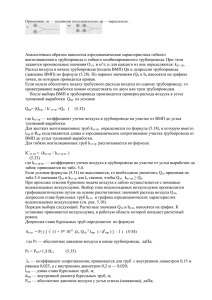

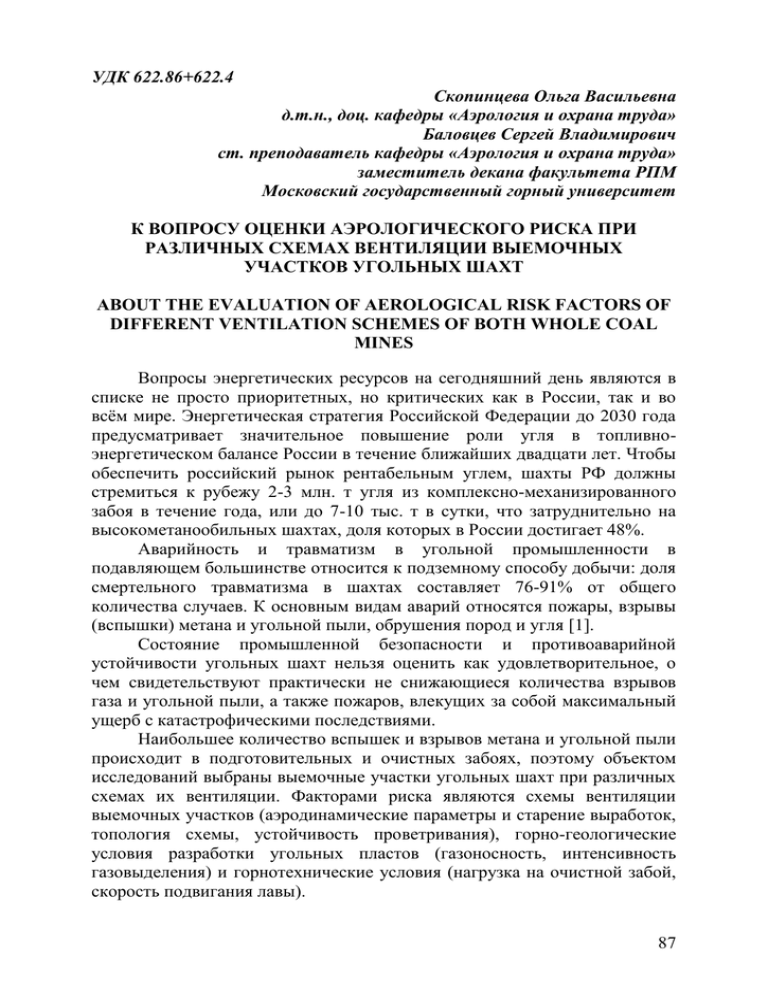

УДК 622.86+622.4 Скопинцева Ольга Васильевна д.т.н., доц. кафедры «Аэрология и охрана труда» Баловцев Сергей Владимирович ст. преподаватель кафедры «Аэрология и охрана труда» заместитель декана факультета РПМ Московский государственный горный университет К ВОПРОСУ ОЦЕНКИ АЭРОЛОГИЧЕСКОГО РИСКА ПРИ РАЗЛИЧНЫХ СХЕМАХ ВЕНТИЛЯЦИИ ВЫЕМОЧНЫХ УЧАСТКОВ УГОЛЬНЫХ ШАХТ ABOUT THE EVALUATION OF AEROLOGICAL RISK FACTORS OF DIFFERENT VENTILATION SCHEMES OF BOTH WHOLE COAL MINES Вопросы энергетических ресурсов на сегодняшний день являются в списке не просто приоритетных, но критических как в России, так и во всём мире. Энергетическая стратегия Российской Федерации до 2030 года предусматривает значительное повышение роли угля в топливноэнергетическом балансе России в течение ближайших двадцати лет. Чтобы обеспечить российский рынок рентабельным углем, шахты РФ должны стремиться к рубежу 2-3 млн. т угля из комплексно-механизированного забоя в течение года, или до 7-10 тыс. т в сутки, что затруднительно на высокометанообильных шахтах, доля которых в России достигает 48%. Аварийность и травматизм в угольной промышленности в подавляющем большинстве относится к подземному способу добычи: доля смертельного травматизма в шахтах составляет 76-91% от общего количества случаев. К основным видам аварий относятся пожары, взрывы (вспышки) метана и угольной пыли, обрушения пород и угля [1]. Состояние промышленной безопасности и противоаварийной устойчивости угольных шахт нельзя оценить как удовлетворительное, о чем свидетельствуют практически не снижающиеся количества взрывов газа и угольной пыли, а также пожаров, влекущих за собой максимальный ущерб с катастрофическими последствиями. Наибольшее количество вспышек и взрывов метана и угольной пыли происходит в подготовительных и очистных забоях, поэтому объектом исследований выбраны выемочные участки угольных шахт при различных схемах их вентиляции. Факторами риска являются схемы вентиляции выемочных участков (аэродинамические параметры и старение выработок, топология схемы, устойчивость проветривания), горно-геологические условия разработки угольных пластов (газоносность, интенсивность газовыделения) и горнотехнические условия (нагрузка на очистной забой, скорость подвигания лавы). 87 Назначение шахтной вентиляционной системы (ШВС) состоит в непрерывном обеспечении требуемого по условиям безопасности и санитарно-гигиеническим нормам состояния шахтной атмосферы. Шахтная атмосфера по своему составу, температуре и влажности должна обеспечивать нормальную жизнедеятельность человека в течение всего времени нахождения его под землей [2, 3]. Отказ ШВС означает полное или частичное невыполнение этой функции, в результате чего содержание ядовитых и взрывчатых газов, а также пыли превышает максимально допустимые значения. Выделим ряд основных причин: - ошибки при конструировании, изготовлении и монтаже объекта и происходящие в начальный период его эксплуатации, - старение элементов объекта (старение крепи и связанные с этим обрушения в выработках, разрушения вентиляционных сооружений), - внезапные, т.е. непредвиденные и мгновенные концентрации нагрузок, приводящие к разрушению объекта, - отказы, связанные с дефектом проектирования вентиляции, - внезапный сбой в работе ШВС, - неквалифицированные действия персонала, - недостаточный уровень производственного контроля за соблюдением требований промышленной безопасности со стороны службы производственного контроля и со стороны специалистов шахты за состоянием проветривания и ведением горных работ на участке [1]. Таким образом, под аэрологическим риском будем понимать меру опасности, характеризующую возможность возникновения аварий, чрезвычайных ситуаций, связанных с отклонением параметров шахтной атмосферы от их нормативных значений. Оценка риска – процесс, используемый для определения величины (меры) риска анализируемой опасности для рассматриваемого объекта. Оценка риска включает анализ частоты, анализ последствий и их сочетаний. Следовательно, оценка аэрологического риска – это процесс, используемый для определения величины риска аварий в выемочных участках, связанных с отклонением параметров шахтной атмосферы от нормативных значений. Наиболее частыми видами аварий в выемочных участках при разработке высокогазоносных угольных пластов, опасных по взрывам пыли, являются вспышки и взрывы метана и угольной пыли. В свою очередь, вероятность вспышек и взрывов метана и угольной пыли прямо пропорциональна вероятности образования взрывчатых пылеметановоздушных смесей в горных выработках. С учетом этого, оценка состояния пылегазовоздушной среды может быть принята в качестве первого приближения оценки возникновения опасных ситуаций в выемочных участках, т. е. оценки аэрологического риска. 88 Вероятность образования взрывчатых пылегазовоздушных смесей поддаётся описанию методами математической статистики и может использоваться в системе управления безопасностью работ [10, 11]. Оценка аэрологического риска выемочного участка базируется на схемах вентиляции выемочных участков (аэродинамических параметрах и старении выработок, топологии схемы, устойчивости проветривания), горно-геологических условиях разработки угольных пластов (газоносности, интенсивности газовыделения, пылеобразующей способности угольного пласта) и горнотехнических условиях (нагрузке на очистной забой, скорости подвигания лавы). Метановыделение в очистной забой определяется газоносностью угля, мощностью разрабатываемого пласта, скоростью подвигания забоя, площадью обнаженных поверхностей. Источниками метановыделения являются свежеобнаженные поверхности пласта, выработанное пространство, отбитый и транспортируемый уголь [4, 7]. Пылеобразование происходит при разрушении угля в забое, погрузке и транспортировке, а также взметывании отложившейся пыли при высокой скорости движения воздуха. Интенсивность выделения метана и пыли в очистных забоях определяется характером технологических процессов в забое и резко повышается при работе очистных комбайнов [4, 5, 6]. В настоящее время основными способами, применяемыми в шахтах, опасных по газу и пыли, для снижения содержания метана в шахтной атмосфере до установленных норм, является проветривание, дегазация и комплекс противопылевых мероприятий. Другие известные способы управления газовыделением, включающие физическое воздействие на пласты угля, недостаточно совершенны. Концентрация пылеметановоздушных смесей подвергается случайным изменениям во времени и пространстве. Поэтому образование взрывоопасной концентрации метана и угольной пыли в атмосфере горных выработок может рассматриваться как случайное пространственновременное событие. В связи с этим описание закономерностей образования пылеметановоздушных смесей и управления пылегазовой обстановкой в очистных забоях должно производиться на основе вероятностных методов, так как детерминированные критерии недостаточно отражают физическую сущность газовыделения или пылеобразования и, следовательно, не могут обеспечить необходимый уровень надежности прогноза возникновения взрывоопасных ситуаций [8, 9]. При выборе и оценке схем проветривания выемочных участков первостепенное значение имеют условия безопасности, а также обеспечение нормальных санитарно-гигиенических условий труда. Схема проветривания выемочного участка должна обеспечивать: - устойчивое проветривание, как при нормальных, так и аварийных режимах, благоприятные условия для спасения людей и ликвидации аварий; 89 - возможность ведения работ по эффективной дегазации на выемочных участках; - на газообильных и глубоких шахтах, на которых естественная температура пород достигает 30°С и выше, полное обособленное разбавление вредностей (газа, пыли, тепла), выделяющихся из всех источников; - максимальную нагрузку на очистной забой по газовому фактору; - подачу к очистному забою свежего воздуха по двум выработкам при разработке выбросоопасных пластов; - надежную изоляцию выработанных пространств по мере подвигания очистного забоя; - сокращение объема проведения тупиковых выработок за счет повторного использования откаточных выработок в качестве вентиляционных. В Руководстве по проектированию вентиляции угольных шахт [4] разработана и приведена классификация схем проветривания выемочных участков в зависимости от степени обособленности разбавления вредностей по источникам поступления в рудничную атмосферу, направления выдачи исходящей из лавы струи воздуха, взаимного влияния очистных выработок на их проветривание, направления движения воздуха по очистной выработке и взаимного направления свежей и исходящей струи воздуха. Данная классификация представлена в табл. 1. Схемы проветривания выемочного участка 1-го типа в основном могут применяться при условии, когда нагрузка на лаву не ограничивается газовым фактором. При разработке газоносных пластов, когда нагрузка на очистной забой ограничивается газовым фактором, следует применять схемы третьего типа с полным обособленным разбавлением вредностей по источникам выделения. В качестве типовых, пригодных для большинства шахтопластов, вынимаемых на полную мощность, включая пласты со сложными горногеологическими условиями (газоносные, опасные по взрывам угольной пыли, выбросоопасные), следует применять варианты 3-В-Н-н-пт. Схемы с частично обособленным разбавлением вредностей (тип 2-М) допускается применять только в негазовых шахтах. Отправным моментом при разработке методики оценки аэрологического риска является вероятность образования взрывоопасных смесей в результате нарушения режима проветривания. Настоящая методика [12] предназначена для оценки и управления аэрологическим риском выемочных участков угольных шахт и может быть использована при проектировании вентиляции угольных шахт, а также службами вентиляции и техники безопасности (ВТБ) действующих шахт для повышения надежности вентиляции угольных шахт и безопасности ведения горных работ. При разработке методики использованы расчеты расхода воздуха, расчеты сопротивления горных выработок и депрессии, а также расчеты устойчивости проветривания выемочных участков 90 применительно к филиалу «Шахта Есаульская». Расчеты производились для пластов 26а и 29а при различных схемах проветривания. Таблица 1. Классификация схем проветривания выемочных участков. Основное Классификационный классификапризнак ционное деление Тип Степень обособленности разбавления вредностей по источникам поступления Подтип Направление выдачи исходящей из лавы струи воздуха Класс Подкласс Вид Зависимое или независимое проветривание очистных выработок Направление движения воздуха по очистному забою Взаимное направление свежей и исходящей струй Варианты признака Условные обозначения Последовательное Частичное 1 2 Полное 3 На выработанное пространство На массив угля Комбинированное Независимое В М К Н Зависимое З Восходящее Нисходящее Горизонтальное Возвратноточное в н г вт Прямоточное пт Выполнена оценка 10 схем проветривания (рис. 1 – 10) выемочных участков, которые классифицированы следующим образом: Схема №1: 3-В-Н-н-пт; Схема №2: 3-В-Н-н-пт; Схема №3: 2-М-Н-н-вт; Схема №4: 2-М-Н-в-вт; Схема №5: 2-М-Н-н-вт; Схема №6: 2-М-Н-в-вт; Схема №7: 2-К-Н-в-вт, пт; Схема №8: 1-М-Н-в-вт; Схема №9: 1-М-Н-в-вт; Схема №10: 2-В-Н-г-пт. 91 6 5 4 7 8 3 10 2 9 1 Рис. 1. Схема проветривания № 1. 10 3 4 2 5 6 9 7 8 1 Рис. 2. Схема проветривания № 2. 11 2 10 5 4 8 12 3 6 7 9 1 Рис. 3. Схема проветривания № 3. 92 12 11 8 7 Вентиляционный штрек 2 Конвейерный штрек 4 3 6 5 13 10 9 Людской уклон (ходок) 1 14 Вентиляционный уклон 15 Конвейерный уклон Условные обозначения: Бункер Исходящая струя воздуха Свежая струя воздуха Вентиляционная дверь Выработка по углю Выработка по породе Вентиляционная перемычка Бутовая полоса Очистной комплекс Погашенная выработка Направление транспортирования угля Выработанное пространство Рис. 4. Схема проветривания № 4. 93 15 16 5 4 6 7 Вентиляционный штрек 250 м Конвейерный штрек 13 10 9 8 3 20 50 м 11 2 Пневмоэжектор Людской уклон (ходок) 12 Трубопровод диаметром 600 мм 1500 – 3000 м 17 1 18 14 Вентиляционный уклон 19 Конвейерный уклон Рис. 5. Схема проветривания № 5. 15 16 9 11 7 8 6 18 кс 5 10 14 4 3 2 1 12 13 17 Рис. 6. Схема проветривания № 6. 94 13 14 1000 – 1500 м 9 12 11 30 м 8 10 7 200 м 2 3 6 4 5 1 Рис. 7. Схема проветривания № 7. 11 9 8 7 6 200 м 5 2 3 4 10 1 Рис. 8. Схема проветривания № 8. 95 8 6 Этажный вентиляционный штрек 4 5 Вспомогательный бремсберг Конвейерный бремсберг 150 м 3 10 1000 – 1500 м Подэтажный конвейерный штрек 2 Подэтажный вентиляционный штрек 1 30 м 9 7 Рис. 9. Схема проветривания № 9. Сводные данные о расходах воздуха на проветривание выемочных участков представлены в табл. 2. Таблица 2. Сводные данные о расходах воздуха на проветривание выемочных участков. № схемы 1 2 3 4 5 6 7 8 9 10 Расход воздуха для выемочного участка Qв.у., м3/мин 2904 2904 2904 3144 3144 2339 3144 1950 1829 2904 Пласт 29а Расход воздуха для То же с учетом вентиляц. коэффициента участка неравномерности Qвент.уч, 1,1, м3/мин м3/мин 5019 5520 5259 5785 4479 4927 5116 5628 4989 5488 4424 4866 4989 5488 3670 4037 2369 2606 5019 5520 Пласт 26а Расход воздуха для выемочного участка Qв.у., м3/мин 2776 2776 2776 3016 3016 3016 1914 1794 2776 96 1 2 5 6 12 13 11 14 30 м 3 4 7 10 8 9 Рис. 10. Схема проветривания № 10. Таким образом, полное обособленное разбавление вредностей по источникам выделения обеспечивается только схемами № 1 и № 2. Они классифицируются признаками с условными обозначениями: 3-В-Н-н-пт. Топологии этих двух схем абсолютно одинаковы, однако направления свежей и исходящей струй воздуха в пределах вентиляционного участка разные. В первой схеме имеются три воздухоподающих выработки: 5-9, 4-7 и 2-9. Ветви 2-5-6-7-8-9 и 2-3-9 являются параллельными с одинаковыми депрессиями этих ветвей. Поскольку лава находится в ветви 2-5-6-7-8-9, 97 следовательно, в ветви 2-3-9 необходимо устанавливать регулятор с большим сопротивлением (для того, чтобы обеспечить лаву требуемым расходом воздуха), что сдерживает возможности для подсвежения на участке 9-10. Более того, ветвь 3-4-7 оказывается диагональю (так как соединяет две параллельные ветви 2-5-6-7-8-9 и 2-3-9), движение воздуха в которой зависит от состояния участка выработки 7-8-9, при возрастании сопротивления которой направление в диагонали может измениться на противопложное. Это сразу видоизменяет схему проветривания с типа 3-ВН-н-пт по типу 1-М-Н-н-вт, которая является опасной для газовых шахт (по местным скоплениям метана). Схема № 2 имеет ту же топологию, что и схема № 1, однако одна из воздухоподающих выработок схемы 1 (2-9) используется как вентиляционная (7-9) с исходящей струей воздуха. Это устраняет появление диагоналей. Более того, сохраняются три воздухоподающих выработки: 3-4, 2-5, 8-7, что обеспечивает обособленное разбавление вредностей. Единственный недостаток этой схемы по сравнению со схемой № 1 – это наличие вентсооружений между свежей и исходящей струями воздуха на ветвях 2-5 и 7-9, однако подсвежение воздуха на участке 7-9 со стороны участка 8-7 сводит данный недостаток к минимуму. Из представленных схем проветривания рекомендуемой для использования в газовых шахтах при разработке газоносных пластов, когда нагрузка на очистной забой ограничивается газовым фактором, следует применять схему № 2 (третьего типа с полным обособленным разбавлением вредностей по источникам выделения). Исходя из вышеизложенного, можно сделать вывод, что оценка аэрологического риска выемочного участка базируется на схемах вентиляции выемочных участков (аэродинамических параметрах и старении выработок [13], топологии схемы, устойчивости проветривания), горно-геологических условиях разработки угольных пластов (газоносности, интенсивности газовыделения, пылеобразующей способности угольного пласта) и горнотехнических условиях (нагрузке на очистной забой, скорости подвигания лавы). Вероятность образования взрывчатых пылегазовоздушных смесей поддаётся описанию методами математической статистики и может использоваться в системе управления безопасностью работ. Оценка факторов аэрологического риска выемочных участков угольных шахт позволит обоснованно принимать технические решения по повышению безопасности ведения горных работ [15], особенно это важно для высокопроизводительных угольных шахт, разрабатывающих высокогазоносные угольные пласты, опасные по взрывам пыли. 98 Литература. 1. Аварийность и противоаварийная защита предприятий угольной промышленности // Информационный бюллетень. – М.: ЦШ ВГСЧ Минэнерго РФ, 1998–2010. 2. Ушаков К.З., Бурчаков А.С., Пучков Л.А., Медведев И.И. Аэрология горных предприятий. – М.: Недра, 1987. – 421 с. 3. Рудничная вентиляция. Справочник / Н.Ф. Гращенков, А.Э. Петросян, М.А. Фролов и др.; Под ред. проф. К.З. Ушакова. – 2-е изд., перераб.и доп. – М.: Недра, 1988. – 440 с. 4. Руководство по проектированию вентиляции угольных шахт. – Макеевка. – Донбасс, 1989. – 319 с. 5. Инструкция по применению комбинированных схем проветривания выемочных участков угольных шахт. – М.: СУЭК, 2011. 6. Руководство по борьбе с пылью в угольных шахтах. – М.: Недра, 1979. – 319 с. 7. Правила безопасности в угольных шахтах. ПБ 05-618-03. – М.: Федеральное государственное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2004. – 293 с. 8. Каледина Н.О., Кобылкин С.С. Исследование области применения методов управления метановыделением. // Горный информационноаналитический бюллетень. Тематическое приложение «Метан». – М.: МГГУ, 2008. – № ОВ 4. – С. 9–22. 9. Кобылкин С.С. К вопросу о рациональных схемах проветривания высокопроизводительных выемочных участков газообильных шахт. // Горный информационно-аналитический бюллетень. Тематическое приложение «Аэрология». – М.: МГГУ, 2009. – № ОВ 13. – С. 90–98. 10.Баловцев С.В. Причинно-следственные связи между событиями, приводящими к повышению аэрологического риска на угольных шахтах. // Горный информационно-аналитический бюллетень. Тематическое приложение «Аэрология». – М.: МГГУ, 2006. – С. 182-188. 11.Баловцев С.В. К вопросу алгоритмического обеспечения управления аэрологическим риском на угольных шахтах. // Отдельный выпуск Горного информационно-аналитического бюллетеня: «Аэрология». – М.: МГГУ, 2007. – № ОВ 12. – С. 292-295. 12.Каледина Н.О., Скопинцева О.В., Кобылкин С.С., Баловцев С.В. Методика оценки аэрологического риска выемочных участков угольных шахт. – М.: МГГУ, 2012. – 26 с. 13.Скопинцева О.В. Аэродинамическое старение горных выработок как фактор, определяющий надежность шахтных вентиляционных сетей. – Пекин: Пекинский технологический горный университет, 1995. – 79 с. 14.Баловцев С.В. Количественная оценка аэрологического риска на угольных шахтах и алгоритм принятия управленческих решений // Уголь. – М., 2011. – №5. – С. 107. 99 15.Скопинцева О.В. Разработка системы контроля, диагностики состояния шахтных вентиляционных систем, метода оценки и повышения их надежности. // Горный информационно-аналитический бюллетень. Тематическое приложение «Метан». – М.: МГГУ, 2005. – № 5. – С. 152-156. Аннотация. Особое внимание уделено управлению газовыделением посредством применения различных схем проветривания. Оценка факторов аэрологического риска выемочных участков угольных шахт позволит обоснованно принимать технические решения по повышению безопасности ведения горных работ. Special attention is attached to the aspects of gas emission control through the application of different ventilation schemes. Evaluation of aerological risk factors of both whole coal mines will take reasonable technical solutions to improve mine safety. Ключевые слова. вентиляция шахт, аэрологический риск, управление риском, схема вентиляции mine ventilation, aerological risk, risk management, ventilation scheme 100