Статьи конференции HEMs-2010. Часть 2.

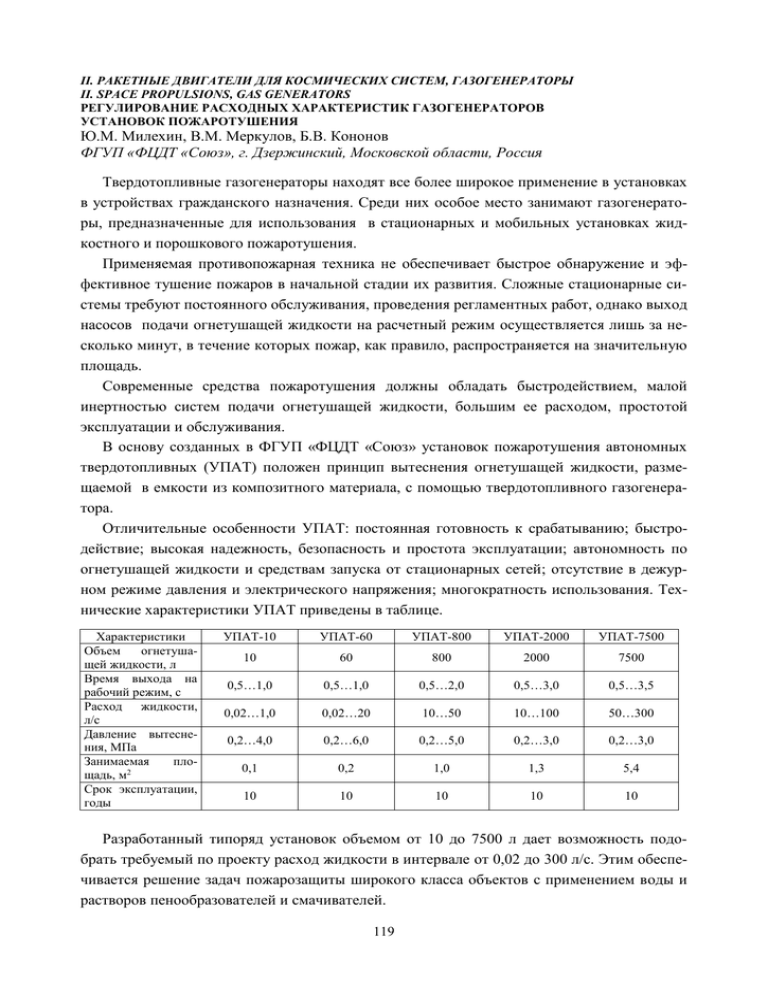

реклама