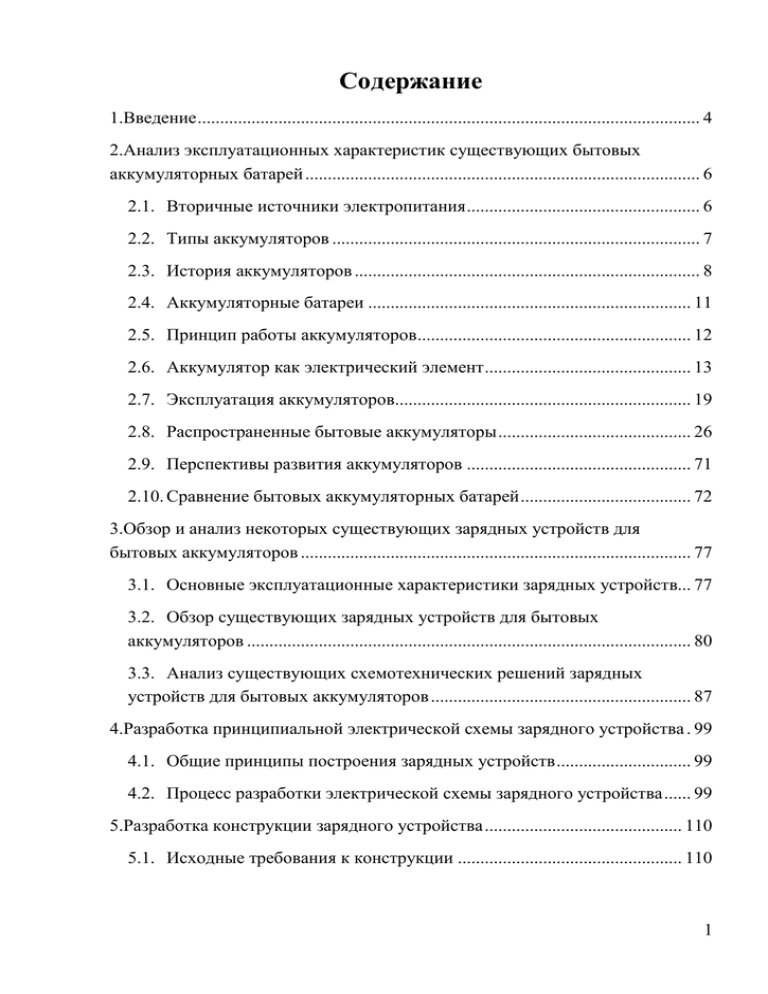

4.1. Общие принципы построения зарядных

реклама