Документ 1021024

реклама

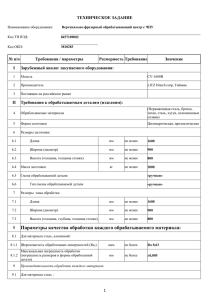

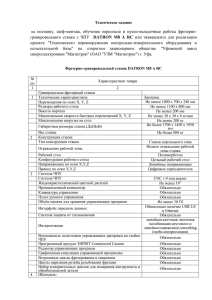

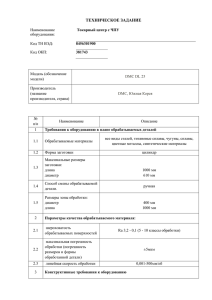

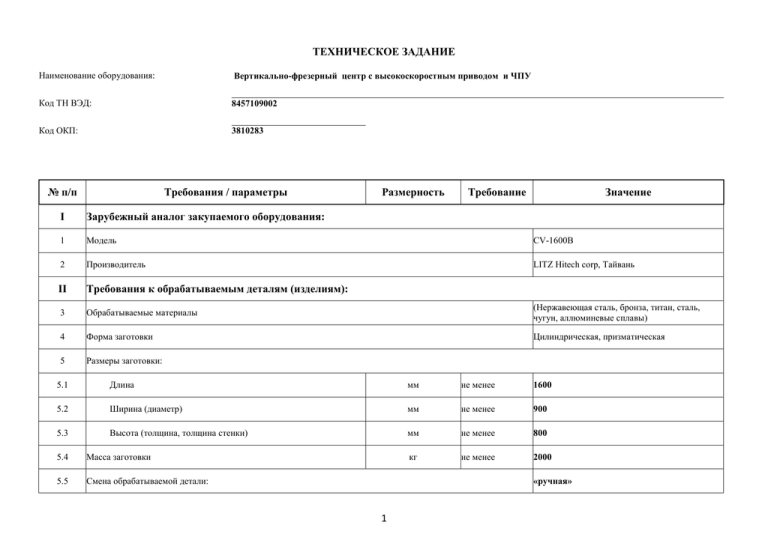

ТЕХНИЧЕСКОЕ ЗАДАНИЕ Наименование оборудования: Вертикально-фрезерный центр с высокоскоростным приводом и ЧПУ Код ТН ВЭД: 8457109002 Код ОКП: 3810283 № п/п Требования / параметры Размерность Требование Значение I Зарубежный аналог закупаемого оборудования: 1 Модель CV-1600B 2 Производитель LITZ Hitech corp, Тайвань II Требования к обрабатываемым деталям (изделиям): 3 Обрабатываемые материалы (Нержавеющая сталь, бронза, титан, сталь, чугун, аллюминевые сплавы) 4 Форма заготовки Цилиндрическая, призматическая 5 Размеры заготовки: 5.1 Длина мм не менее 1600 5.2 Ширина (диаметр) мм не менее 900 5.3 Высота (толщина, толщина стенки) мм не менее 800 кг не менее 2000 5.4 Масса заготовки 5.5 Смена обрабатываемой детали: «ручная» 1 5.6 6 Тип смены обрабатываемой детали «ручная» Размеры зоны обработки 6.1 Длина мм не менее 1600 6.2 Ширина (диаметр) мм не менее 900 6.3 Высота (толщина, глубина, толщина стенки) мм не менее 800 7 7.1 Параметры качества обработки каждого обрабатываемого материала: Для материала сталь, алюминий: 7.1.1 Шероховатость обработанных поверхностей (Ra,) мкм не более Ra 0,63 7.1.2 Максимальная погрешность обработки (погрешность размеров и формы обработанной детали) мм не более ±0,005 мм3/мин не менее 250000 кг не менее 19000 8 8.1 8.1.1 III 9 Производительность обработки каждого материала: Для материала сталь : Показатель производительности обработки Конструктивные требования к оборудованию: Массо-габаритные показатели: 9.1 Масса 9.2 Габаритные размеры: 9.2.1 Длина мм не более 3850 9.2.2 Ширина мм не более 4150 9.2.3 Высота мм не более 3250 9.3 Установочный объем, включая зону обслуживания: 2 9.3.1 Длина м не более 5200 9.3.2 Ширина м не более 5500 9.3.3 Высота м не более 4000 10 Тип компоновки (упрощенная кинематическая схема с указанием взаимного расположения координат и кинематических взаимосвязей между координатами – если есть) 11 Число координат (осей, степеней подвижности) 12 Характеристики каждой управляемой координаты: 12.1 ед. точно 3 (X, Y, Z) Для координаты X, Y, Z 12.1.1 Тип координаты (оси, степени подвижности) «линейная» (X, Y,Z), 12.1.2 Тип управления Числовое программное. Fanuc c диалоговым программированием Fanuc manual i 12.2 Диапазон перемещений 12.2.1 в положительном направлении мм/мин точно X-800 мм 12.2.2 в отрицательном направлении мм/мин точно X-800 мм 12.2.3 в положительном направлении мм/мин точно Y-450 мм 12.2.4 в отрицательном направлении мм/мин точно Y-450 мм 12.2.5 в положительном направлении мм/мин точно Z-400 мм 3 в отрицательном направлении 12.2.6 12.3 12.3.1 мм/мин точно Z-400 мм Скорость рабочих перемещений тип регулирования скорости «бесступенчатое» 12.3.2 максимальная скорость мм/мин не менее 8000 12.3.3 минимальная скорость мм/мин не более 1 12.3.4 Тип привода 13 Рабочие органы оборудования: 13.1 Характеристики рабочего органа: Электрический 13.1.1 Тип 13.1.2 Количество шт. точно 1 13.1.3 Рабочая мощность (если рабочий орган использует энергию из отдельного источника) кВт не более 24 13.2 13.2.1 Шпиндель Возможность регулирования характеристического показателя рабочего органа (уточнить, какого показателя): вращение - да Тип регулирования бесступенчатое 13.2.2 Максимальное значение Об/мин не менее 10000 13.2.3 Минимальное значение Об/мин не более 35 точно 24 Taper №50 не менее 15 13.3 13.3.1 13.3.2 13.3.3 13.3.4 Требования к инструменту (если на рабочий орган устанавливается инструмент): Максимальное значение характеристического показателя инструмента Минимальное значение характеристического показателя инструмента кг Тип крепления инструмента BT-50 Автоматическая по программе, инструментальный магазин рычажного типа Вид смены инструмента 4 13.3.5 14 Время смены инструмента с не более 3 3 Управление 14.1 Число одновременно интерполируемых координат шт. не менее 14.2 Характеристический показатель системы управления мм точно 14.3 Оснащение системой lock ahead blocks шт. Не менее IV Требования к инженерной инфраструктуре для подключения оборудования: 15 Электропитание: 15.1 Тип электропитания 15.2 Номинальное напряжение 15.3 Номинальная подключаемая мощность Дискретность перемещения 0,001 40 трехфазное В точно 380 кВА не более 40 16 Сжатый воздух: 16.1 Рабочее давление МПа не более 6 16.2 Рабочий расход л/мин не более 110 литр не менее 500 ºС Не более 7 ºС Не более 6 мм Не более 0,001 17 Рабочие среды (СОЖ) 17.1 Тип СОЖ – синтетическая на основе водорастворимых смазочных веществ 17.2 Емкость бака 18 18.1 18.2 18.3 Дополнительные требования С целью поддержания заданной точности обработки деталей, колебание температуры шпинделя в течение рабочей смены не должно превышать Колебание температуры ШВП в течение рабочей смены не должно превышать Станок должен быть оснащен автоматическим устройством настройки инструмента с точность измерений 5 18.4 18.5 18.6 19 С целью поддержания заданной производительности станка скорость быстрых перемещений по осям X/Y/Z должна быть, не менее С целью поддержания заданной точности станка и увеличения жесткости станка станина должна быть изготовлена из материала FS30(механит) В соответствии с требованиями энергоэффективности производства, номинальная потребляемая мощность станка должна быть не более. м/мин 20/20/15 шт 1 кВт 40 Комплектация 19.1 Стенд для хранения оправок и инструмента шт. 1 19.2 Планшет с зажимом для документов шт. 1 19.3 Датчик измерения длины и диаметра инструмента шт. 1 19.4 Роликовые направляющие по осям X Y Z ком-т 3 19.5 Автоматический стабилизатор напряжения шт. 1 20 Охрана труда 20.1 ограждение рабочей зоны - полное 20.2 Противоударная защита по всем осям с целью поглощения и уменьшения силового воздействия при столкновении шт. Не менее 3 Нормативные документы, поставляемые с оборудованием - Паспорт оборудования - Инструкция по эксплуатации - Инструкция по техническому обслуживанию - Сертификат соответствия - Инструкция по программированию Условия и сроки поставки, гарантийное обслуживание и сервисные услуги Условие поставки – доставка оборудования силами Поставщика. Выполнение монтажных, пусконаладочных работ и обучение персонала: силами Поставщика в срок до 30 календарных дней с момента получения извещения от Заказчика о готовности оборудования к проведению ПНР, оплата 100% в течении 10 дней с даты подписания акта приемки ПНР. Станок поставляется с наладкой на 3 детали, пусконаладка проводится по обработке указанных деталей. Срок поставки – 7 месяцев с момента подписания договора. Гарантия на поставленное оборудование должна быть не менее 12 месяцев. По истечении гарантийного срока исполнителем должно осуществляться послегарантийное обслуживание оборудования (при условии заключения соответствующего договора) 6