РОСЖЕЛДОР

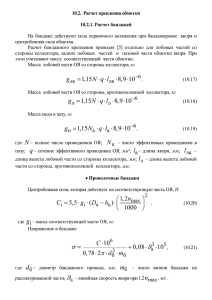

реклама